Długość części roboczej elektrody, a ilość generowanego ciepła

|

Wraz ze wzrostem długości końcówki roboczej elektrody, rośnie ilość wytwarzanego ciepła oraz maksymalna temperatura jaką elektroda może osiągnąć, potrzeba również więcej czas na jej ochłodzenie. Bardzo dobra przewodność cieplna elektrod wolframowo-miedziowych skutecznie przyśpiesza chłodzenie, co przyczynia się do poprawy szybkości procesu zgrzewania i jego stabilności. Wykres przedstawia maksymalne temperatury jakie może osiągnąć elektroda w zależności od długości końcówki elektrody w funkcji czasu potrzebnego do schłodzenia części roboczej elektrody do 300OC.

|

Twardość materiałów elektrodowych w wysokich temperaturach

|

Na wykresie przedstawiono twardość różnych materiałów w wysokich temperaturach. Najwyższą twardość niezależnie od temperatury zachowuje wolfram (W). Molibden posiada gorszą twardość w wysokich temperaturach, jednak w porównaniu do wolframu jest bardziej odporny na pęknie oraz szok mechaniczny i termiczny. |

Przyczyny powstawania defektów podczas zgrzewania

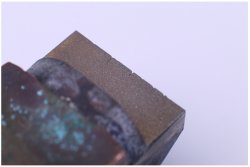

Odporność na pęknięcia wolframu i molibdenu

Wraz ze zużyciem elektrod rośnie ryzyko tworzenia się pęknięć na powierzchni elektrody. Wolfram charakteryzuje dobra twardość oraz wytrzymałość mechaniczna przy pracy w wysokich temperaturach, jest jednak kruchy i mało odporny na szok termiczny, co może prowadzić do powstawnia mikro rys i pęknięć. Milibden oraz jego stop o nazwie TZM jest bardziej odporny na szok termiczny i mechaniczny oraz mniej podatny na pękanie podczas pracy. Niższa twardość w wysokiej temperaturze może powodować szybszą deformację cześci roboczej elektrody i przyśpieszone zuzycie elektrody.